یکی از مهم ترین تصمیم ها در هر کسب وکاری که با موجودی کالا سروکار دارد، تعیین زمان مناسب سفارش مجدد از تأمین کنندگان است. چه یک فروشگاه کوچک باشید، چه یک ابرفروشگاه زنجیره ای یا حتی یک فروشگاه آنلاین، این چالش همیشه وجود دارد:

چگونه از تمام شدن موجودی و ایجاد کمبود جلوگیری کنیم؟

و در عین حال، چگونه مانع از انباشته شدن بیش از حد کالا شویم؟

تعیین نقطه بهینه برای سفارش مجدد، پاسخی استراتژیک به این پرسش است. به کارگیری یک روش سیستماتیک و علمی در این زمینه، نه تنها هزینه ها را کاهش می دهد، بلکه فشارهای روانی ناشی از نگرانی درباره موجودی را هم از دوش مدیران و کارکنان برمی دارد. نتیجه نهایی، جریان موجودی پایدار و مطمئن است که نیازهای مشتریان را به موقع برآورده می کند و رضایت آن ها را تضمین می سازد.

نقطه سفارش مجدد یا ROP (مخفف Reorder Point) به سطحی از موجودی گفته می شود که با رسیدن موجودی کالا یا قطعه به آن سطح، کسب وکار باید سفارش جدیدی ثبت کند. در غیر این صورت، خطر کاهش موجودی به زیر سطح مطلوب یا حتی تمام شدن آن وجود دارد؛ اتفاقی که می تواند باعث نارضایتی مشتریان، تأخیر در تحویل سفارش ها و حتی اختلال در فرآیند تولید شود.

به بیان ساده، نقطه سفارش مجدد همان لحظه هشدار برای اقدام به خرید یا تأمین دوباره موجودی است تا سطح موجودی به وضعیت مطلوب بازگردد.

این مفهوم تنها مختص فروشگاه ها یا کسب وکارهایی که کالا و قطعات را خرید و فروش می کنند (مانند خرید عمده و فروش خرده) نیست. بلکه فرمول و منطق ROP در سازمان های بزرگ، شرکت های تولیدی و حتی واحدهایی که صرفاً به موجودی داخلی انبار وابسته اند نیز کاربرد دارد. در واقع، نقطه سفارش مجدد یک ابزار حیاتی برای مدیریت کارآمد موجودی در هر نوع کسب وکار محسوب می شود.

نقطه سفارش مجدد (ROP) به دو دلیل اساسی اهمیت فراوانی دارد:

تصمیم گیری سریع تر و دقیق تر

تعیین نقطه سفارش مجدد این امکان را به کسب وکار می دهد که درباره زمان سفارش موجودی، تصمیماتی داده محور، ساده و کم ریسک بگیرد؛ بدون آنکه لازم باشد هر بار همه عوامل از صفر بررسی شوند. این رویکرد مبتنی بر قاعده، باعث صرفه جویی در زمان شده و احتمال بروز خطاهای پرهزینه در مدیریت موجودی را به حداقل می رساند.

تعادل میان کمبود و مازاد موجودی

بهره گیری از ROP به کسب وکار کمک می کند میان دو نیاز متضاد تعادل برقرار کند:

جلوگیری از اتمام موجودی و پاسخ گویی به تقاضای مشتریان.

اجتناب از سفارش بیش از حد و انباشته شدن کالا.

در صورت سفارش بیش از حد، سرمایه ی کسب وکار زودتر از موعد صرف می شود و هزینه های اضافی بابت نگهداری، انبارداری و حتی استهلاک یا از رده خارج شدن کالاها به وجود می آید. به این ترتیب، ROP ابزاری کلیدی برای مدیریت بهینه سرمایه و موجودی محسوب می شود.

نقطه سفارش مجدد یا ROP یکی از مفاهیم کلیدی در مدیریت موجودی است. این نقطه به کسب وکارها کمک می کند تا بدانند چه زمانی باید کالا یا قطعه ای را دوباره سفارش دهند تا با مشکل کمبود موجودی یا تأخیر در تحویل مواجه نشوند.

در دنیای واقعی، ما در شرایط اطلاعات کامل و پیش بینی قطعی زندگی نمی کنیم. همیشه عواملی مانند هزینه های نگهداری، محدودیت های حمل ونقل، زمان تأمین (Lead Time) و نوسانات تقاضا وجود دارند که مدیریت موجودی را پیچیده می کنند.

به همین دلیل، کسب وکارها معمولاً قبل از آنکه موجودی کاملاً تمام شود، اقدام به سفارش می کنند. برای مقابله با عدم قطعیت و تغییرات بازار، معمولاً از ذخیره احتیاطی (Safety Stock) استفاده می شود. این ذخیره سطحی اضافی از موجودی است که فراتر از نیاز پیش بینی شده نگهداری می شود تا در شرایطی مثل افزایش ناگهانی تقاضا یا تأخیر در تأمین، پاسخ گوی مشتریان باشد.

به زبان ساده، نقطه سفارش مجدد (ROP) سطحی از موجودی است که در آن زمان باید سفارش جدید ثبت شود. در این سطح، زمان تدارک (Lead Time) و عوامل عملیاتی مانند تأخیر یا اصطکاک در فرآیند تأمین هم محاسبه شده اند.

راه ساده برای درک این موضوع این است:

اگر موجودی کالا به سطحی برسد که با فروش آن انتظار می رود موجودی به صفر یا به حد ذخیره احتیاطی برسد، دقیقاً همان زمان باید سفارش جدید ثبت شود.

نقطه سفارش مجدد (ROP) در مدیریت موجودی به عنوان یک آستانه یا محرک (Trigger) عمل می کند. به این معنا که هر زمان موجودی کالا به سطح تعریف شده ی ROP برسد، زمان سفارش گذاری مجدد فرا رسیده است.

در بسیاری از کسب وکارهای مدرن، این فرآیند حتی می تواند به صورت سیستمی و خودکار توسط نرم افزارهای مدیریت موجودی انجام شود. با این حال، از آنجا که عواملی مانند نقدینگی، چندمنبعی بودن تأمین کنندگان و شرایط بازار همیشه ثابت نیستند، بهتر است تصمیم پیشنهادی سیستم توسط یک فرد مسئول نیز بررسی و تأیید شود.

به این ترتیب، نقطه سفارش مجدد (ROP) باعث می شود تصمیم گیری برای زمان سفارش موجودی، ساده تر، سریع تر و کم هزینه تر انجام شود.

پیچیده ترین بخش، محاسبه ی سطح دقیق ROP است. این سطح تحت تأثیر چند متغیر کلیدی قرار دارد که هسته اصلی محاسبات نقطه سفارش مجدد را تشکیل می دهند:

سرعت فروش روزانه (Daily Sales Rate)

یعنی روزانه چه تعداد از یک کالا یا قطعه فروخته می شود.

زمان تدارک (Lead Time)

مدت زمانی که از ثبت سفارش نزد تأمین کننده تا دریافت کالا در انبار طول می کشد.

توجه کنید که واحد زمان تدارک باید با واحد سرعت فروش هماهنگ باشد (مثلاً روزانه یا هفتگی).

ذخیره احتیاطی (Safety Stock)

سطحی اضافی از موجودی که برای پوشش شرایط غیرمنتظره مانند افزایش ناگهانی تقاضا یا تأخیر در تأمین نگهداری می شود.

تعیین سطح مناسب ذخیره احتیاطی تصمیمی حیاتی است که نقش زیادی در کاهش ریسک کمبود موجودی دارد.

برخی از سازمان ها در مدل های پیچیده تر از متغیرهای دیگری مثل انحراف معیار سرعت فروش یا زمان تدارک نیز استفاده می کنند تا ROP دقیق تری به دست آورند. اما تقریباً در تمام شرایط، سه متغیر بالا (سرعت فروش، زمان تدارک و ذخیره احتیاطی) پایه اصلی فرمول نقطه سفارش مجدد هستند.

باید توجه داشت که نقطه سفارش مجدد به اندازه سفارش ارتباطی ندارد. ROP صرفاً تعیین می کند چه زمانی باید سفارش جدید ثبت شود، نه اینکه چه مقدار باید سفارش داده شود. مقدار یا اندازه سفارش معمولاً با استفاده از مدل هایی مانند مقدار اقتصادی سفارش (EOQ) مشخص می شود.

برای محاسبه نقطه سفارش مجدد می توان از دو حالت اصلی استفاده کرد:

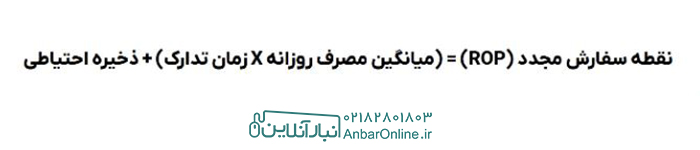

با ذخیره احتیاطی (Safety Stock)

بدون ذخیره احتیاطی

این روش مناسب کسب وکارهایی است که می خواهند در برابر شرایط غیرمنتظره (مثل افزایش ناگهانی تقاضا یا تأخیر در زمان تأمین) سطحی از ذخیره ایمن موجودی را همیشه در اختیار داشته باشند.

فرمول:

در این روش، ابتدا میانگین مصرف روزانه را در زمان تدارک (Lead Time) ضرب می کنید و سپس سطح ذخیره احتیاطی را به آن اضافه می کنید.

اگر سازمان تصمیم بگیرد هیچ سطح اضافه ای از موجودی برای شرایط پیش بینی نشده نگه ندارد، محاسبه ROP ساده تر خواهد بود:

فرمول:

این روش ریسک بیشتری دارد، چرا که در صورت تغییر در تقاضا یا تأخیر در تأمین، احتمال کمبود موجودی و عدم پاسخ گویی به مشتریان افزایش پیدا می کند.

کسب وکارهایی که از استراتژی سطح موجودی ناب یا استراتژی مدیریت موجودی در لحظه پیروی می کنند، معمولاً موجودی احتیاطی نگهداری نمی کنند. در این گونه موارد، نقطه سفارش مجدد را می توان با ضرب کردن میانگین فروش روزانه در زمان تدارک محاسبه کرد. معمولاً زمانی که موجودی احتیاطی نداشته باشیم، سطح سفارش مجدد و تعداد دفعات سفارش های ما بیشتر می شوند.

نکته کلیدی: انتخاب بین استفاده یا عدم استفاده از ذخیره احتیاطی بستگی به نوع کسب وکار، سطح ریسک پذیری و اهمیت تحویل به موقع کالا دارد.

نقطه سفارش مجدد (ROP) مفهومی ساده است، اما اجرای درست آن نیازمند دقت به جزئیات هر کسب وکار، شرایط تأمین کنندگان و الگوی تقاضای مشتریان است. در ادامه چند نکته کاربردی برای پیاده سازی مؤثر ROP را مرور می کنیم:

به ROP خود پایبند باشید

داشتن نقطه سفارش مجدد فقط زمانی ارزش دارد که در همان سطح تعریف شده واقعاً اقدام به ثبت سفارش کنید.

همیشه جانب احتیاط را در نظر بگیرید

اگر کالا فاسدشدنی است، ریسک کمبود موجودی را بپذیرید؛ اما اگر هزینه انبارداری پایین و تقاضا متغیر است، بهتر است زودتر از موعد سفارش دهید.

از پیش بینی فروش کمک بگیرید

میانگین فروش روزانه همیشه کافی نیست. در دوره هایی مثل تعطیلات یا فصل های پرتقاضا، بهتر است ROP را بر اساس تقاضای پیش بینی شده محاسبه کنید.

به تقویم و زمان تدارک توجه کنید

اگر زمان تأمین (Lead Time) بر اساس روز کاری است، باید چند روز زودتر سفارش دهید تا در زمان اوج فروش، کمبود موجودی نداشته باشید.

مقدار سفارش را فراموش نکنید

ROP فقط زمان سفارش را مشخص می کند، نه میزان آن. اگر دائماً مجبور به اصلاح ROP هستید، باید به مدل مقدار اقتصادی سفارش (EOQ) رجوع کنید.

بیش از حد بهینه سازی نکنید

هدف ROP بهبود مدیریت موجودی است، نه پیچیده تر کردن آن. گاهی گروه بندی سفارش ها و خرید یک جای چند کالا از یک تأمین کننده، ارزان تر و منطقی تر از مدیریت جداگانه هر کالا است.

اجرای هوشمندانه ROP به شما کمک می کند تعادل بین کمبود و مازاد موجودی را حفظ کنید، هزینه ها را کنترل کنید و در عین حال رضایت مشتریان را از دست ندهید.

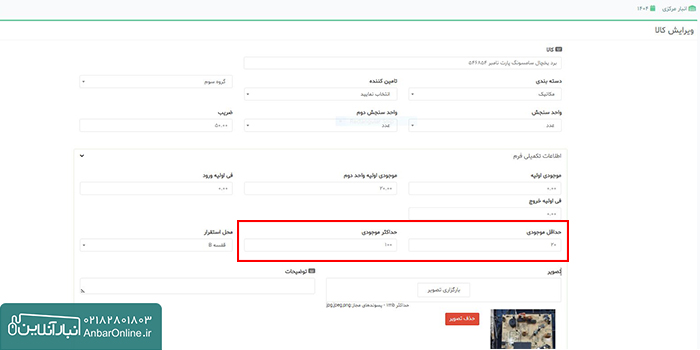

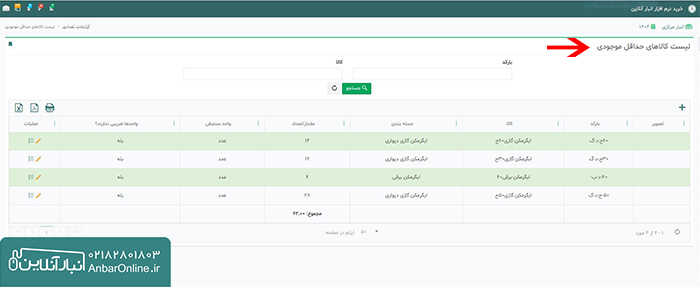

در نرم افزار انبارداری انبارآنلاین، امکانات پیشرفته ای برای کنترل موجودی و فراهم شده است. در فرآیند تعریف کالا می توان به سادگی مشخصه هایی را ثبت کرد که مدیریت و کنترل موجودی را هوشمند و کارآمد می سازد.

قابلیت تعریف و تنظیم شاخص هایی همچون حداقل موجودی،لیست کالا های به حداقل یا حدکثر رسیده، حداکثر موجودی، دوره تهیه کالا و دوره کنترل موجودی در سیستم در نظر گرفته شده است تا سازمان ها بتوانند با دقت بیشتری موجودی خود را مدیریت کنند.

با این امکانات، دیگر نگران کمبود یا انباشته شدن موجودی نباشید و کسب وکار خود را با اطمینان، سریع و هوشمند مدیریت کنید.

برای دریافت دموی رایگان، مشاوره تخصصی یا تست نرم افزار با ما در تماس باشید. برای اطلاعات بیشتر به سایت انبار آنلاین سربزنید.

پشتیبانی: 02182801803